Bioprinting im Kommen

Mehr als 300 Teilnehmer informierten sich auf der 2. Internationalen Konferenz für 3D-Druck in der Medizin, die Mitte Mai im Kurfürstlichen Schloss zu Mainz stattfand. Seit der Erstausgabe der Veranstaltung im vergangenen Jahr haben sich enorme technische Möglichkeiten ergeben.

Die für die Zahnmediziner spannendsten Vorträge drehten sich um das Bioprinting, die Geweberegeneration und resorbierbare Implantate. Die Forschungen laufen auf Hochtouren. Inzwischen lassen sich lebende menschliche Zellen mit 3D-Druckern verarbeiten. Patientenindividuelle Implantate haben die „große Chirurgie“ bereits revolutioniert. „Nicht mehr der Patient wird an die Prothese angepasst, sondern die Prothese individuell bestellt“, wie es der Initiator der Veranstaltung, Prof. Dr. Dr. Bilal Al-Nawas, formulierte. Die Vorteile patientenindividueller gedruckter wurzelanaloger Zahnimplantate werden derzeit dagegen kontrovers diskutiert. Al-Nawas: „Da braucht es noch Wissenschaft.“

Möglichkeit der Produktion komplexer lebender Gewebe

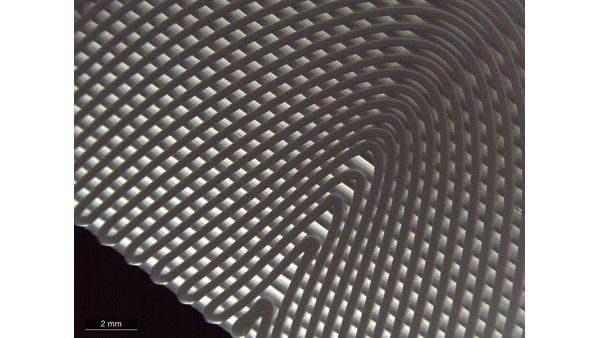

Biodrucktechniken bieten interessante Perspektiven für den Aufbau von Gewebe- und Organmodellen, da sie eine reproduzierbare, automatisierte Produktion komplexer lebender Gewebe ermöglichen. Diesem Thema widmet sich die Arbeitsgruppe um Prof. Dr. rer. nat. Michael Gelinsky an der TU Dresden seit Jahren intensiv. Das hierzu verwendete Verfahren nennt sich Extrusionsdruck. Zellen werden in einem geeigneten Hydrogel suspendiert, strangweise abgelegt und damit dreidimensionale Konstrukte aufgebaut. Inzwischen ließen sich humane Stammzellen selbst in großen Konstrukten von einem Kubikzentimeter verdrucken, wie Gelinsky berichtete.

Stabilität mit Calciumphosphatzement

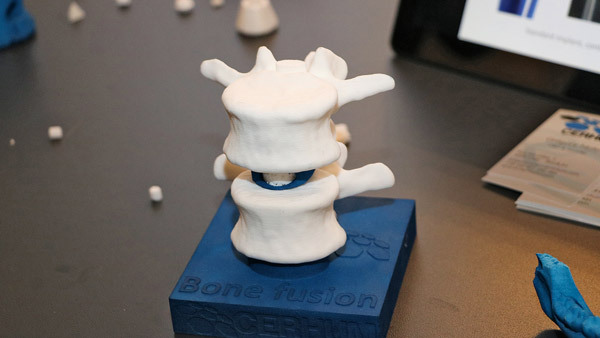

Wurden beim herkömmlichen Bioprinting üblicherweise weiche, zellbeladene Hydrogele zusammen mit einer mechanisch festeren Polymerphase gedruckt, um die nötige Stabilität zu erreichen, gehen Gelinsky und sein Team neue Wege – und das wohl weltweit erstmals. Anstelle des thermoplastisch zu verarbeitenden Kunststoffs setzen sie einen Calciumphosphatzement ein, der sich speziell für die Herstellung von künstlichen Knochenkonstrukten mit dem 3D-Druck anbietet. Der Calciumphosphatzement Velox, entwickelt und hergestellt von der Firma INNOTERE aus Radebeul bei Dresden, wurde von der Einkaufsgemeinschaft der deutschen Universitätskliniken als besonders innovatives Medizinprodukt prämiert.

Diesen Zement nutzt die INNOTERE darüber hinaus für die Herstellung von standardisierten Implantatformen und ist damit das erste Unternehmen, das 3D-gedruckte Knochenersatzmaterialen aus Calciumphosphatzement als Medizinprodukt zugelassen hat. Da es sich bei dem 3D-Druckprozess nur um einen Formgebungsprozess handelt, geht Gelinsky davon aus, dass für sein Verfahren, den 3D-Druck von zellbeladenen Hydrogelen plus Calciumphosphatzement, eine klinische Zulassung unproblematisch sein sollte

Gewebedefekte heilen

Hauptindikationsgebiete sind komplexe Gewebedefekte, etwa nach schweren Unfällen, Tumorresektionen oder infolge angeborener Fehlbildungen. Denn sobald verschiedene Gewebe simultan betroffen seien, fehle es derzeit an Lösungen mit ästhetischem Ergebnis, sagte Gelinsky.

Vom „geprinteten“ Herzen sei man zwar noch weit entfernt, resümierte Al-Nawas im Hinblick auf das auf der Osteology Session in Mainz präsentierte Verfahren. Aber funktionsfähige Mäuse-Schilddrüsen ließen sich bereits per 3D-Druck-Verfahren erzeugen.

3D-Print-Labore an Unis

Fakt ist, die Entwicklung schreitet rasant voran. An immer mehr Universitäten etablieren sich inzwischen 3D-Print-Labore. Deren enge Zusammenarbeit mit allen medizinischen Abteilungen sorgt für eine optimale Patientenbehandlung. Voraussetzung dafür ist ein durchdachter und stringenter Workflow. Denn nur der reibungslose Ablauf verspricht Erfolg.

An der Universität Basel leitet der MKG-Chirurg Dr. Florian Thieringer inzwischen gemeinsam mit einem Radiologen das 3D-Print-Labor der Klinik. Die Vorteile der Teamarbeit sind immens. Denn so manches Mal komme es auf wenige Minuten an, berichtete er am Rande der Konferenz.

In der Zahntechnik haben sich die 3D-Druck-Verfahren ebenfalls rasant entwickelt. Experten gehen zurzeit aber davon aus, dass die Bearbeitungstechniken Fräsen, Schleifen und Drucken über viele Jahre nebeneinander bestehen werden und jedes dieser Fertigungsverfahren dabei seine Berechtigung haben wird.

Fräsen versus Drucken

Fräsen und Drucken sind zwei unterschiedliche Fertigungsverfahren. Das Fräsen arbeitet subtraktiv, das Drucken additiv. Unterschiede ergeben sich vor allem hinsichtlich der möglichen Materialien. Beim Fräsen kann man zum Beispiel Metalle benutzen, harte Materialien oder auch Kunststoffe einsetzen. Es ist aber limitiert in den Bereichen, „die unter sich gehen“. Somit lässt sich nicht jede Geometrie umsetzen.

Bei Druckverfahren ist die Formgebung deutlich besser, weil Stützmaterialien verbaut werden und auch unter sich gehende Bereiche gefertigt werden und kompliziertere Geometrien entstehen können. Gedruckter Zahnersatz kann sowohl der definitiven als auch der provisorischen Versorgung dienen. Das am häufigsten genutzte Material ist Methacrylat, wie man es von Prothesen kennt.

Etablierung des 3D-Drucks

Ganz wichtig ist die Biokompatibilität der Materialien. Gedruckte Schienen und Prothesen dürfen natürlich weder die Schleimhaut verätzen noch giftige Stoffe abgeben. Und das Material muss desinfizierbar sein, zum Beispiel mit Chlorhexidin. Im Mundbereich muss es aber nicht autoklavierbar sein.

Bereits etabliert ist der 3D-Druck bei niedergelassenen Zahnärzten, vor allem den Implantologen, in der Schablonenfertigung mit biokompatiblen Kunststoffmaterialien sowie dem Fertigen von Provisorien und Brücken. Auch da sind meist Kunststoffe im Einsatz.

Wann wird der niedergelassene Zahnarzt seinen eigenen 3D-Drucker in der Praxis haben, um preisgünstigen Zahnersatz selbst drucken zu können? Für Al-Nawas derzeit eine zukunftsweisende Frage. Denn „schließlich muss es nicht immer High-End sein“.

Begleitende Industrieausstellung

30 Aussteller, darunter modernste Zahnlabore, Implantat- und Softwarehersteller, begleiteten die Konferenz und präsentierten – zum Teil in eigenen Symposien – ihre neuesten Entwicklungen rund um den 3D-Druck. Auch die Osteology Foundation unterstützt die 3D-Druck-Forschung. Prof. Dr. Christer Dahlin, Mitglied des Gründungsboards der Foundation, zeigte sich in Mainz fasziniert von den technischen Fortschritten.

Viele Fragen im Bereich der 3D- Druck-Technik sind aber heute noch offen. Das unterstrich die Berliner Augenärztin Dr. Lietz-Partzsch, vom Verband 3DD e. V. (www.verband3ddruck.berlin), der ebenfalls auf der Veranstaltung vertreten war. Neben den wissenschaftlichen seien dies vor allem juristische Aspekte, zum Beispiel die Frage nach dem Recht am eigenen Datensatz. Aber auch Überlegungen zur Kostenerstattung solcher Techniken und zu Fort- und Weiterbildungen im Bereich 3D-Druck geht der Verband an.

Zudem gründete sich im Rahmen der Konferenz die „Fachgesellschaft für 3D-Druck in der Medizin“. Die 100 Gründungsmitglieder wählten Prof. Dr. Dr. Bilal Al-Nawas zu ihrem Gründungspräsidenten. Auch diese Gesellschaft wird sich in Kooperation mit dem Verband 3DD e. V. neuen Fragestellungen rund um den Bereich des 3D-Drucks widmen.

Die 3. Internationale 3D-Druck-Konferenz findet am 4. und 5. Mai 2018 im Großraum Halle/Leipzig statt