Erstellung eines Steg-Ersatzes mit einem vollständig digitalen Arbeitsablauf

Der Einsatz digitaler Geräte ist zunehmend ein wesentlicher Bestandteil der täglichen Zahnpflege. Mit Hilfe der Digitalisierung können viele Sitzungen beschleunigt und weggelassen werden, wodurch eine Behandlung sowohl für den Patienten als auch für den Zahnarzt viel einfacher und bequemer gestaltet werden kann. Durch die ordnungsgemäße Integration digitaler zahnärztlicher Instrumente in die tägliche Zahnarztpraxis können effizientere und genauere Prothesen kostengünstiger hergestellt werden als analoge Lösungen. Im folgenden Artikel zeigen wir in nur drei Schritten, wie wir eine Steg-Overdenture für 4 Implantate hergestellt haben, wobei die traditionellen Arbeitsphasen vollständig weggelassen wurden.

Abb. 1 © Centrocc Dental

Unser Patient erhielt 4 Alpha-Bio NEO-Implantate im Unterkiefer, und nach der Heilungszeit wurde eine feste Steg-Overdenture auf den Implantaten verankert.

Während der Heilungsphase trug der Patient eine Vollplattenprothese. (Durch einen ausländischen Patienten wurde aufgrund der kurzen Zeit die vorherige Teilblechprothese in eine Vollprothese umgewandelt und nach der Operation mit einer weich verbleibenden Unterbeschichtung unterstrichen.)

Die üblichen Arbeitsphasen bei der Steg-Prothese wurden komplett weggelassen, wodurch die Prozesse auch für den Zahntechniker einfacher und schneller wurden. In der Zwischenzeit hatte der Austausch in einer höheren Qualität erfolgen können als in einer herkömmlichen Sitzung. Der übliche geschlossene Löffelabdruck, der offene Löffelabdruck, die Fixierung der zentralen Okklusionsposition mit Bissschablone, der diagnostische Zahntest, der Steg-Test und die zahnärztlichen Steg-Plattentests wurden in der Sitzung vollständig weggelassen. So konnten wir das Warten zwischen den einzelnen Arbeitsphasen, die Lieferung der Arbeit zwischen dem Dentallabor und der Praxis sowie die mit jeder Phase verbundenen zahntechnischen Kosten vermeiden, ganz zu schweigen von den vielen Unannehmlichkeiten, die für den Patienten „gespart“ wurden.

Die Inbetriebnahmezeit der Zahntechnik beträgt bei einer mit einer herkömmlichen Methode hergestellten Prothese 8 Arbeitstage, die mit der beschriebenen Methode auf 4 Tage reduziert werden könnte.

Nach der Freigabe wurden gerade Multiunites in die Implantate eingesetzt, die nicht mehr entfernt wurden. Die Zahnfleischoberfläche der unteren Prothese wurde entsprechend den Mehrfacheinheiten angepasst, so dass der Patient sie tragen konnte, bis die endgültige Prothese fertig war.

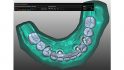

Anfänglich wurde der Dental Direkt-Intraoralscanner verwendet, um den Oberkiefer und die unteren Schläfenprothesen sowohl aus okklusaler (Abb. 1) als auch aus gingivaler Sicht zu scannen und die anfängliche Bissposition (Abb. 2) aufzuzeichnen.

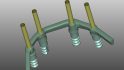

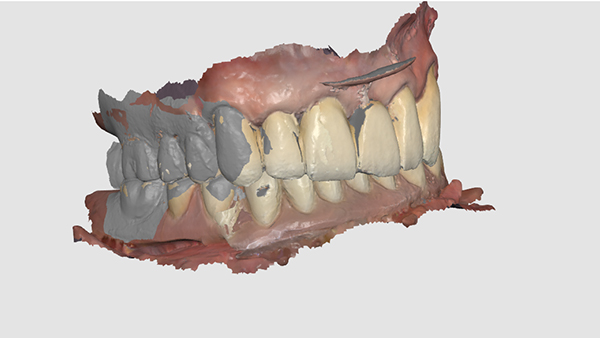

Anschließend haben wir den Unterkiefer mit Scan-Körpern auf Multiunit-Ebene (Abb. 3 und 4) und den Antagonisten-Oberkiefer (Abb. 5) gescannt.

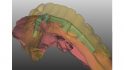

Nach Abschluss der Studien- und Arbeitsscans begann der Zahntechniker mit der Planung der endgültigen Prothese auf der Grundlage der erhaltenen Daten (Abb. 6).

Nach Abschluss der Montage konnten die Unter- und Oberkieferscans im digitalen Artikulator perfekt artikuliert werden (Abb. 8) und das Design der endgültigen Prothese beginnen.

Als erster und einziger Zwischenschritt wurden ein Scan der Implantatpositionen, eine mit der provisorischen Prothese aufgezeichnete zentrale Okklusionsposition und digitale Daten von der Zahnfleischoberfläche der provisorischen Prothese verwendet, um die unteren-oberen digitalen Modelle zu artikulieren. Dies erforderte, dass die Zahnfleischoberfläche der unteren provisorischen Prothese durch die Zahntechnik an den Arbeitskanal angepasst werden konnte, der mit Scan-Körpern aus dem Unterkieferknochen hergestellt wurde (Abb. 7).

Als Zwischenschritt wurde aus der Zahntechnik ein Schraubzahntest erhalten, der aus Einprobiermaterial entworfen und geätzt wurde (Abbildungen 9-12). Mit dieser Schraubsonde konnten wir auch die Implantatpositionen und den Biss überprüfen, dh. den gesamten analogen Prozess eliminieren: ohne geschlossenen und offenen Löffelabdruck, ohne die Bissposition mit einer Schablone / einem Stützstift zu fixieren und den diagnostischen Zahntest zu verlassen, ohne den Steg zu überprüfen, ob unsere Prothese spannungsfrei sitzt und ob die feste Bissposition korrekt ist.

Die aus dem try-in Material geschnitzte „Brücke“ wurde spannungsfrei fixiert (Abb. 13), und auch die Bissposition entsprach den Erwartungen, sodass die Zahntechnik mit der endgültigen Prothese weiterarbeiten konnte.

Die Scans und die Probe wurden am selben Tag durchgeführt!

Nach Bestätigung der Genauigkeit der digital erhaltenen Daten entwarf die Zahntechnik den Steg (Abb. 14) und die darauf befindliche Metallplatte sowie die Prothese (Abb. 15). Der Patient war mit der Zahnfarbe und -form der provisorischen Prothese zufrieden, sodass wir keinen weiteren Test zur Überprüfung der Ästhetik benötigten. Nachdem die Zahntechnik mit dem Steg und der Metallplattenprothese abgeschlossen war, konnten wir sie problemlos anbringen (Abb. 16-20).

Zusammenfassung

Digitale Technologien haben sich auch in der Zahnmedizin auf ein Niveau entwickelt, das ihre Anwendung bereits unvermeidlich gemacht hat. Mit den richtigen Werkzeugen und Technologien können qualitativ hochwertigere und genauere Prothesen schneller als mit analogen Methoden hergestellt werden, mit weniger Arbeitsphase und Stuhlzeit, weniger Stress für den Patienten (sowohl geistig als auch körperlich) und weniger finanziellem Aufwand als zuvor.

Es ist nicht zu vernachlässigen, dass viele Hilfsmaterialien (Abformmaterial, Einbettungen, Grundplatten usw.) früher sowohl im Büro als auch im Labor verwendet werden mussten, um solche und ähnliche zahnärztliche Arbeiten durchzuführen.

Durch die Digitalisierung kann auch die Menge dieser verwendeten Materialien erheblich reduziert und der „ökologische Fußabdruck“ reduziert werden.

Dieser zahnärztliche Dienst in Budapest wird von uns vorerst vollkommen digital durchgeführt und erst nach genauer Absprache mit dem Kunden real umgesetzt.